Penghasilan omboh menggunakan teknik tersebut ternyata bukan sahaja lebih ringan berbanding struktur omboh tradisional, malah berdasarkan ujian ia ternyata mampu melonjakkan kuasa terhadap tetapan sedia ada.

Hasilnya, enjin flat-six 3.8 liter turbo itu mampu mengekstrak 30 hp kuasa tambahan daripada 690 kuasa kuda kepada angka 720 hp!

Ini bukanlah kali pertama percubaan Porsche menyelami teknik pencetakan tiga dimensi dalam penghasilan komponen, di mana bulan Mei lalu mereka menggunakan cara yang sama untuk menghasilkan permukaan kusyen dan backrest tempat duduk bucket pada model 911 dan 718 Cayman/Boxster.

Untuk mendalami dengan lebih lanjut, pihak Careta berkesempatan untuk mengajukan beberapa persoalan kepada Frank Ickinger, Jurutera Kanan bahagian Kejuruteraan Lanjutan di Porsche AG.

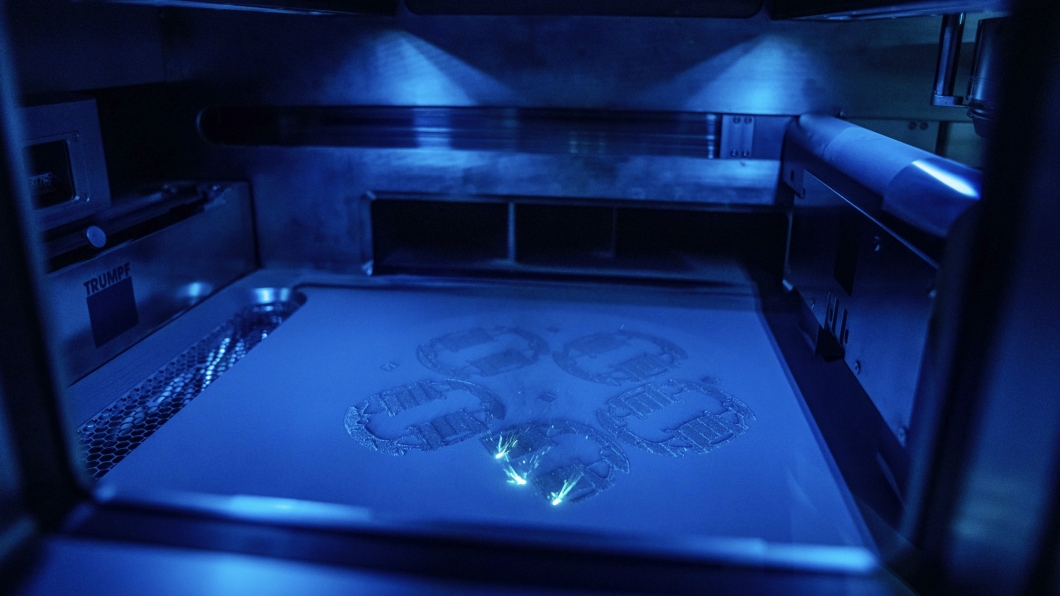

Menurut Frank, pihak mereka mengambil masa kira-kira dua tahun menerusi kerjasama dengan MAHLE, Trumpf dan ZEISS yang menjalankan penilaian kualiti terhadap komponen ini.

Tambah beliau lagi, mereka masih meneliti tahap kesesuaian omboh yang dihasilkan itu sebelum menilainya dari sudut keuntungan jika mereka mahu meneruskan usaha menghasilkan omboh menggunakan 3D printing.

Dalam menghasilkan komponen tersebut, antara cabaran utama yang dihadapi adalah untuk menetapkan proses pencetakan yang bersesuaian, memandangkan tiada sebarang garis panduan untuk mesin cetak bagi menghasilkan omboh menggunakan spesifikasi bahan yang telah ditetapkan.

"Disebabkan tiada contoh yang bersesuaian, kami terpaksa mencari dan menetapkan sendiri garis panduan proses dan tetingkap proses yang optimum, selain bergantung kepada mesin yang sama untuk mendapatkan kadar kebolehulangan yang baik.

"Proses ini sahaja memakan masa yang lama, di mana anda terpaksa menjalankan kerja-kerja pencetakan menggunakan beberapa komponen, dan dalam masa yang sama perlu menyemak kualiti permukaan, struktur, ketegaran, sifat bahan, dan juga sifat keliangan (porosity).

Menurut Frank, cabaran lain yang mereka hadapi adalah memastikan tahap ketahanan omboh yang dihasilkan apabila digunakan dalam enjin berprestasi tinggi.

Ini kerana, omboh yang dicetak secara 3D perlu memiliki sifat yang sama seperti piston tempa (forged) di dalam produksi bersiri.

Menurut Porsche, omboh baharu yang dihasilkan itu 10 peratus lebih ringan berbanding omboh forged produksi bersiri, malah ia juga mempunyai saluran penyejukan tertutup terbina dalam.

Namun, anda tentu tertanya-tanya, adakah proses pencetakan tiga dimensi ini cara yang terbaik untuk menghasilkan omboh enjin, bukan?

Jawapan yang diberikan oleh Frank: Tidak.

"Untuk komponen yang dihasilkan dalam kuantiti yang tinggi, cara konvensional seperti tuangan (casting) atau tempaan (forging) adalah lebih ekonomikal.

"Namun, untuk produksi bersiri yang kecil, teknik penghasilkan 3D printing ini merupakan cara yang paling menarik untuk menyahkunci potensi yang terpendam, serta jika dilihat daripada sudut pandang ekonomi.

Namun, pasukan Kejuruteraan Lanjutan di Porsche AG tidak mengehadkan teknologi pencetakan tiga dimensi ini khusus untuk penghasilan omboh enjin semata-mata.

"Kami sedang melihat potensi yang ada untuk teknologi ini, seperti penghasilan komponen suspensi, trenkuasa, dan juga casis.

"Bagi kami, pencetakan 3D ini merupakan satu teknologi yang sangat menarik, khususnya untuk penghasilan komponen di dalam produksi bersiri dengan kuantiti yang kecil.